Lean-Management: Die 5S-Methode soll langfristig für Ordnung sorgen

Bestmögliche Effizienz über die gesamte Wertschöpfungskette zu erzeugen ist das Ziel von Lean Management. Dazu gehört auch, die Zeit optimal zu nutzen. Zu diesem Zweck hat der Japaner Taiichi Ono die sogenannte 5S-Methode für mehr Produktivität am Arbeitsplatz entwickelt. Ono, der auch das Managementkonzept Kaizen erfunden hat, wollte damit einerseits der Vergeudung von Zeit entgegenwirken und andererseits langfristige Verbesserungsprozesse anstoßen.

Kern der 5S-Methode ist eine systematische Gestaltung des direkten Wirkungskreises der Beschäftigten, sodass sie ihre Tätigkeit störungsfrei und ökonomisch ausüben können. Grundlage sind übersichtliche, strukturierte und standardisierte Arbeitsplätze.

Die Umsetzung auf Basis der fünf “S”

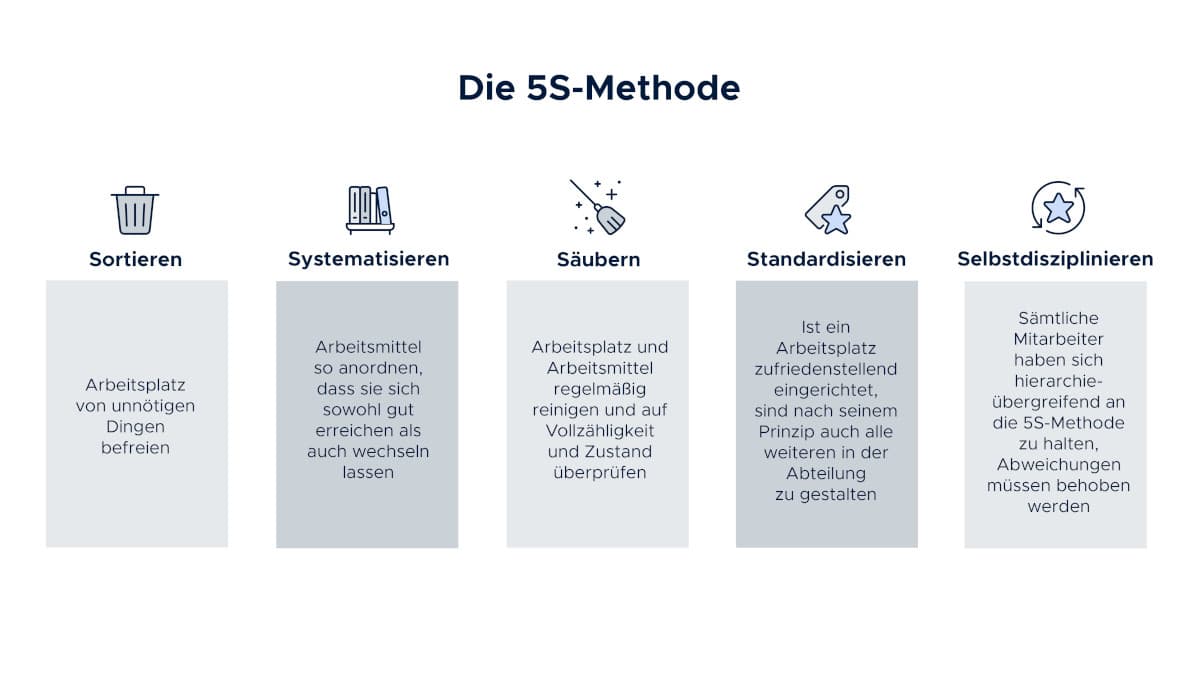

Ono hat sein Verfahren in fünf Schritte gegliedert. Die hat er in seiner japanischen Muttersprache benannt. Hier eine Übersicht der einzelnen Begriffe und ihrer Bedeutung in der 5S-Methode.

- Seiri = sortieren. Im ersten Schritt soll der Arbeitsplatz von allen Dingen befreit werden, die nicht für die Tätigkeit erforderlich sind.

- Seiton = systematisieren. Die verbliebenen Arbeitsmittel sind so anzuordnen, dass sie sich sowohl gut erreichen als auch wechseln lassen.

- Seiso = säubern. Der Arbeitsplatz und die Arbeitsmittel sollten regelmäßig gereinigt werden, um herzustellende Produkte gegen Schmutz zu schützen. Gleichzeitig lassen sich bei dem Vorgang Werkzeuge und andere Ausstattungsgegenstände auf Vollzähligkeit sowie auf ihren Zustand hin überprüfen. So fallen eventuelle Probleme schnell auf.

- Seiketsu = standardisieren. Ist ein Arbeitsplatz nach den bisherigen Schritten zufriedenstellend eingerichtet, sind nach seinem Prinzip auch alle weiteren in der Abteilung zu gestalten. So finden sich die Beschäftigten stets schnell zurecht – egal, wo sie gerade tätig sind.

- Shitsuke = selbstdisziplinieren. Sämtliche Mitarbeiter haben sich hierarchieübergreifend an die 5S-Methode zu halten. Stellen sie Abweichungen davon fest, müssen sie diese beheben. Nur so kann das Ordnungssystem im ganzen Betrieb optimal wirken.

5S-Methode in Lager und Logistik

Das Prinzip der 5S-Methode lässt sich auch in den Bereichen Lager und Logistik anwenden. Voraussetzung ist, dass dort zuvor alle Arbeitsschritte und -abläufe bis ins Detail untersucht werden. Ziel ist es unter anderem, Platz zu schaffen, Suchzeiten sowie Wege zu verringern und Einarbeitungsphasen neuer Mitarbeiter zu verkürzen.

Ansetzen lässt beispielsweise in der Warenannahme oder in der Kommissionierung. In beiden Fällen sollten die Arbeitsmittel sortiert und die Arbeitsplätze jeweils nach einem einheitlichen Schema strukturiert sein. Das schafft standardisierte Abläufe. Haben sich die Mitarbeiter daran gewöhnt, können sie flexibel in der Abteilung eingesetzt werden und sind nicht an einen, “ihren” Platz gebunden. Und da sie überall die gleichen Handgriffe ausüben, brauchen sie keine Einweisung, wenn sie beispielsweise mal zu einem anderen Packtisch wechseln.

Im Lager können auch Regale nach der 5S-Methode strukturiert werden. Dafür ist zunächst eine genaue Analyse des aktuellen Systems erforderlich. Anhand der Bestandsaufnahme lässt sich erkennen, welche Waren besonders häufig bewegt werden und welche eher selten. Darauf kann eine neue, optimierte Struktur aufbauen. Dinge mit einer hohen Umschlagrate sollten so untergebracht sein, dass sie leicht und schnell erreichbar sind. Das kann auch die Anschaffung spezieller Regale lohnenswert machen.